В компании «Стиль-НН» ключевая технология производства пластиковых деталей — термовакуумное формование с последующей механической обработкой. Такой подход позволяет получать изделия сложной формы с точной геометрией и высоким качеством поверхности.

Термовакуумное формование — это современный способ получения сложных объемных деталей из термопластичных материалов. Технология позволяет выпускать изделия нестандартной формы с высокой точностью и чистотой поверхности. Ключевое преимущество метода заключается в экономичности: даже при небольших партиях себестоимость остается доступной, поскольку изготовление матрицы обходится значительно дешевле по сравнению с другими видами оснастки.

Оборудование, используемое на предприятии «Стиль-НН» обладает следующими характеристиками:

- верхнее расположение нагревателей;

- максимальный размер листа для формования составляет 1100 x 2500 мм при толщине от 1,2 до 7 мм;

- максимальная глубина формовки - 600 мм;

- рабочее пространство обрабатывающих станков имеет следующие параметры: для х - 1600 мм, для 1600 мм, для y - 3600 мм, для z - 850 мм.

На производстве используется современное автоматизированное оборудование, работающее с более чем 20 форматами листового пластика. Размеры варьируются от компактных 1×0,5 м до крупных 3×2 м, что открывает возможности для изготовления как небольших деталей, так и габаритных конструкций.

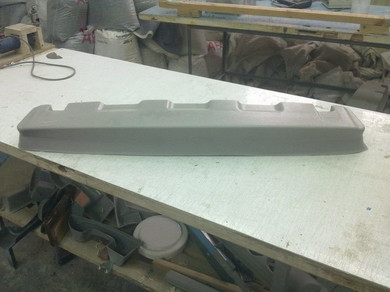

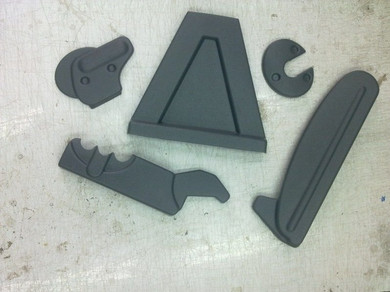

Мы специализируемся на вакуумной формовке изделий для различных сфер, а основное направление — автомобильная промышленность. Технология позволяет изготавливать пластиковые элементы интерьера и экстерьера легковых и коммерческих автомобилей: корпуса кондиционеров, декоративные и функциональные детали. Помимо автопрома, вакуумная формовка часто востребована при производстве форм для тротуарной плитки и брусчатки.

Неотъемлемая часть процесса — изготовление оснастки, именно от её качества зависит точность и внешний вид будущих изделий. В "Стиль-НН" есть возможность изготовить оснастку на основе имеющейся модели (через 3Д сканирование) или создать модель по чертежам и эскизам заказчика. Такой подход даёт гибкость: можно быстро запустить производство даже при отсутствии готовой детали. Для многосерийных партий изготавливаем оснастку из стеклопластика (такая форма способна выдержать до 5000 циклов формовки) , а для малых объёмов — экономичную оснастку из МДФ и фанеры.

Этапы вакуумного формирования пластиков

Процесс вакуумного формования включает несколько последовательных этапов. Сначала подготавливается оснастка и оборудование: форму очищают и устанавливают на рабочем столе станка. Затем листовой пластик закрепляется в редукционной рамке и подвергается равномерному нагреву до заданной температуры.

Когда материал становится пластичным, он растягивается на матрицу, при необходимости используется контрматрица или пуансон для более точной проработки геометрии. В этот момент создаётся вакуум между листом и формой, что обеспечивает плотное прилегание материала ко всем контурам.

Далее изделие охлаждается, извлекается из формы и проходит финальную обработку: обрезку лишнего материала и доводку до готового состояния. Такой алгоритм позволяет получать изделия с чёткой геометрией и высокой повторяемостью, что особенно важно при серийном производстве.

Преимущества технологии вакуумного формования

Вакуумное формование выгодно сочетает технологичность и экономичность. Метод позволяет производить тонкостенные изделия толщиной всего от 0,1 мм и при этом работать с крупными по площади заготовками. Низкая стоимость изготовления матрицы и простота запуска обеспечивают быстрый старт производства даже при небольших партиях.

Для заказчика это означает низкую себестоимость, быструю окупаемость и гибкость в объёмах выпуска. Дополнительным плюсом является экологичность процесса: формование не требует использования вредных компонентов и практически не образует отходов.

Цена заказа рассчитывается индивидуально для каждой партии, независимо от ее объема и сложности проекта. Минимальная стоимость изготовления изделий на оборудовании компании» «Стиль-НН» составляет 3000 рублей.

Работы производятся в соответствии с заключенным договором и на основе технического задания, согласованного с заказчиком. Срок изготовления составляет от 1 одного рабочего дня.

Заявки на изготовление изделий методом вакуумной формовки принимаются по адресу still-nn@mail.ru, либо с помощью электронной формы на сайте компании. По тел. 8 (831) 233-13-40 можно уточнить все детали заказа и проконсультироваться по цене и срокам.